近日遇到山东客户反应使用三元乙丙再生胶生产的蒸汽堵头出现喷霜问题,以前采用同种再生胶未出现过此类问题。客户首次是2020年8月首次选用我司三元乙丙再生胶,技术部杨工给客户提供了相应配方,此配方经多家乙丙橡胶客户使用后只需少量调整即可生产高质量的乙丙制品,从未出现过使用过程中出现喷霜的问题,查询同批次三元乙丙再生胶类似客户,电话沟通后答复可正常使用,这到底是哪里出现了问题呢?

经过详细对比客户配方、排查辅料变动情况及类似产品客户反馈,最后断定问题出现在混炼工艺上,在这里也提醒下各位朋友,换炼胶工需慎重啊,可能好好的一个配方到了不同人手中,出来的结果完全不同。最后排查问题总结如下,有类似经历的客户也可借鉴下。

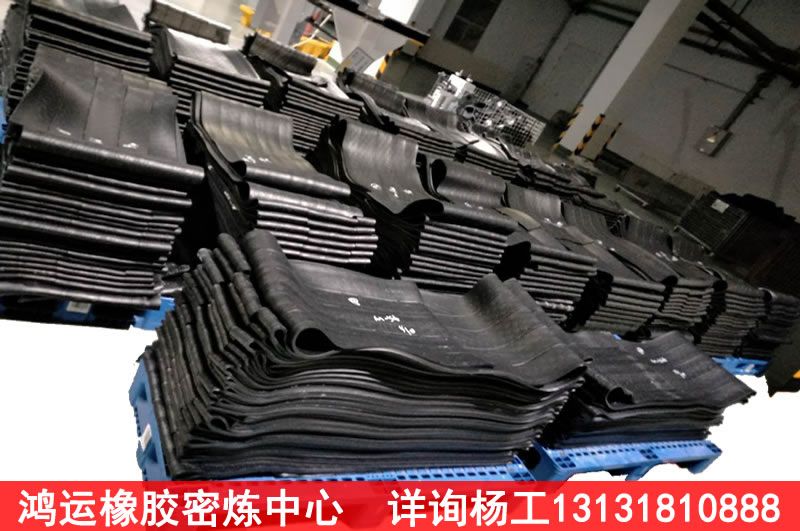

配方、橡胶原料、助剂、辅料,混炼工艺等因素都会影响混炼胶质量(配合剂分散不均、喷霜、焦烧)有些出现在混炼过程中的问题是可以直接目测到的。

一、配合剂分散不均匀

混炼胶表面可见粒子助剂或成团状助剂,割开胶片后断面有大小不等的配合剂粒子。混炼均匀的乙丙再生胶断面应该是是平滑光亮的。排除助剂受潮或过期失效等因素,如助剂分散不均匀现象如果经多次返炼无法改善,这一批次混炼胶就真的无法使用了。混炼橡胶时可从辊筒的两端和中间部位割取小块二胶片,观察助剂分散情况确定混炼时长。

二、混炼胶停放时喷霜

混炼胶在停放恢复交联性时表面析出白色物质,排除配方设计助剂比例使用问题外,最可能的原因是混炼过程中助剂添加顺序错误,或者是混炼助剂不分散结团引起的。在混炼胶加工过程中需要严格按照配方要求控制助剂添加顺序,仔细观察混炼胶中助剂分散情况。

三、混炼过程中焦烧

混炼过程中焦烧分为两大类,一类是密炼机密炼过程中焦烧,轻微焦烧表面或内部局部具有弹性的熟胶粒,多数可以通过开炼机薄通解决;重度焦烧则会出现胶料分散成粉状或块状无法成型,混炼胶基本报废。第二类是开炼机炼胶过程中焦烧,胶料不包辊,严重的也会成大块状结构。

密炼机密炼过程中焦烧最可能的原因是温度过高,密炼机温度达到100度以上,其次是提前添加了硫化剂促进剂,再次是增塑剂用量过少或者类型选错。开炼机炼胶过程中焦烧除去温度因素外,硫化剂和促进剂同时加入也容易发生焦烧,另外就是装胶量过大,开炼机负荷过大引起辊筒温度升高。

四、混炼胶硬度波动大

同一硬度的再生胶料选用同样的助剂辅料,不同厂家的混炼胶硬度往往不一样,有些甚至相差甚远。主因是胶料混炼不均匀、助剂分散差导致的。有时秤量不准也会引起胶料硬度的波动,如硫化剂、促进剂、炭黑的数量过大,胶料硬度变大;增塑剂、橡胶主料称量多,而炭黑、轻质碳酸钙等少加,胶料硬度变小。同时混炼时间和过辊遍数也是一个影响因素。混炼时间过长,除胶料硬度降低外,拉伸强度下降,扯断伸长率上升,耐老化性能下降;混炼时间太短,胶料就会变硬。

炼胶工是一个很吃基本功的岗位,必须熟悉各种生胶和原材料,例如:氧化镁、氧化硝和氢氧化钙;高耐磨炭黑、快压出炭黑和半补强炭黑等,不仅需要有扎实的分辨能力,还需要细心认真,以严谨负责的工作态度才能做好炼胶工作,使各种配合剂在胶料中充分分散,并保证获得所需的物理机械性能和压延、压出等工艺操作的要求。

独家原创文章【商业授权】无书面授权禁止任何形式转载,摘抄、节选。关注鸿运橡胶:学习再生橡胶生产橡胶制品的工艺配方和原料的技术,帮您降低成本增加利润。