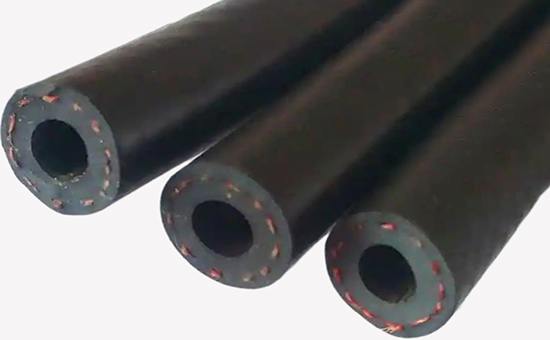

丁青橡胶由丙烯腈和丁二烯单体共聚而成,耐油性能优异,耐磨、耐热、耐化学物质性能良好,被广泛用于密封件、胶管、胶带、胶垫、耐油鞋底、胶辊等橡胶制品。使用丁青橡胶生产橡胶制品时,充分了解丁青橡胶的加工性能,可以优化生产工艺,减少材料浪费、提高产品质量,继而降低成本。

1.丁青橡胶加工性能特点

(1)丁青橡胶塑炼时建议采用低温、小辊距、小容量的分段塑炼方法,塑炼时动力消耗大。

(2)丁青橡胶混炼生热大,粉剂分散不均匀,不易包辊,建议采用低温混炼,并注意加料顺序,不易分散、溶解度小的硫黄、氧化锌等粉剂混炼时先加。丁青橡胶采用硫黄硫化时,由于丙烯腈会使硫黄溶解度下降,因此混炼时先加硫黄更好。

(3)低温丁青橡胶直接进行混炼时需要充分冷却辊筒;高温丁青橡胶与高门尼黏度值的丁青橡胶建议低温塑炼获得要求塑性后再进行混炼。

(4)丁青橡胶压延、压出操作困难,压延、压出温度低一些。

(5)丁青橡胶在较高温度下不会发生硫化返原。采用高温硫化可以提高硫化程度,减少丁青胶料压缩变形;采用低温硫化可以提高丁青橡胶拉伸强度,但硫化胶耐热、耐水性较差。丁青橡胶硫化避免欠硫,否则会影响胶料压缩变形、耐老化性和耐油性。

(6)丁青橡胶热撕裂性能差,硫化后的制品需要采用冷启模。

2.改善丁青橡胶加工性能的橡胶配方配合要点

(1)丁青橡胶黏度高,加工性能差,自黏性较低,选择合适的软化剂可以降低黏度,改善工艺性能和丁青硫化胶低温性能。丁青橡胶E4LYY325需要与织物黏合时,建议使用酯类、煤焦油和古马隆等软化剂,有利于胶料与织物黏合,对压延、压出有利;适当降低胶料含胶量,有利于胶料压延、压出的平整性。

(2)适量使用液体丁青橡胶替代丁青原胶,改善胶料工艺性能。

(3)丁青橡胶制品常用的硫化体系有硫黄-促进剂体系,低硫硫化体系、无硫黄硫化体系和过氧化物硫化体系。

(4)适量使用塑性剂。

(5)黑色、深色丁青橡胶制品可以使用喷雾炭黑,改善硫化胶工艺性能;浅色丁青橡胶制品建议使用白炭黑、硬质陶土,增加容积、降低成本。

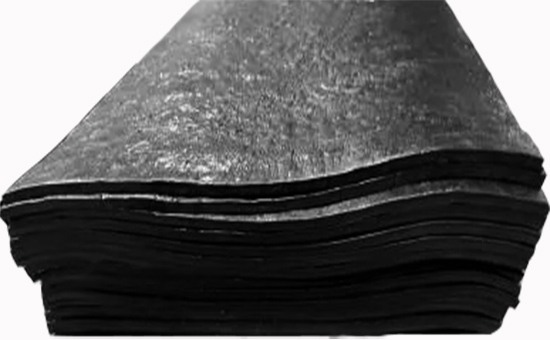

(6)与丁青橡胶相比,丁青再生胶出片、压片更容易,未硫化橡胶膨胀收缩小,加工生热少,对热的敏感性小;在丁青橡胶制品配方中适量使用丁青橡胶既可以降低生胶成本,又能够改善胶料加工工艺性能。

丁青橡胶制品加工过程中,严格控制丁青橡胶的塑炼、混炼、压延、压出和硫化等步骤对于提高产品质量和降低成本至关重要。适当调整加工条件和硫化配方,尤其是丁青橡胶与丁青再生胶并用生产橡胶制品时,可以有效改善丁青橡胶的加工性能,生产出性能更好、成本更低的橡胶制品。

独家原创文章【商业授权】无书面授权禁止任何形式转载,摘抄、节选。关注鸿运橡胶:学习再生橡胶生产橡胶制品的工艺配方和原料的技术,帮您降低成本增加利润。