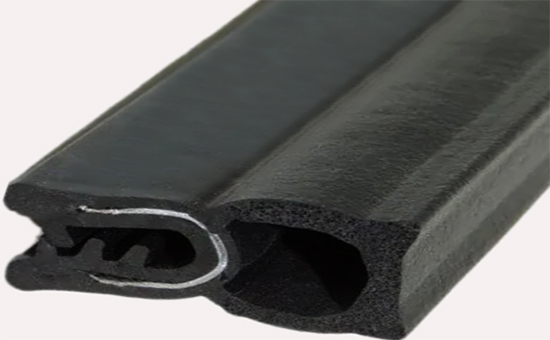

橡胶密封条是汽车中的重要组成部分,可以提高车辆的密封性、隔音性、隔热性、防水性等,同时还有助于提高燃油效率。三元乙丙橡胶具有优异的耐热性、耐候性和耐臭氧性,三元乙丙再生胶则保留了乙丙原胶基本性能特点;使用三元乙丙橡胶/再生胶并用胶生产汽车密封条时,混炼工艺尤为重要。

1.三元乙丙橡胶与三元乙丙再生胶混炼特性

三元乙丙橡胶主链为饱和结构而著称,这种结构赋予了它优异的耐化学性和耐老化性,但在混炼过程中不易包辊,其包辊性能主要通过生胶门尼粘度来实现。与三元乙丙原胶相比,三元乙丙再生胶的可塑性、流动性好,混炼时动力消耗低。因此三元乙丙橡胶/再生胶并用时,一定要特别注意三元乙丙橡胶混炼效果。

2.三元乙丙橡胶/三元乙丙再生胶并用胶混炼特点

(1)开炼机混炼时建议先采用小辊距使得生胶连续包辊后逐渐调大辊距,加入配合剂;一般辊距应控制在0.2~1 mm,次数为5~10次,辊温保持在常温。混炼时,前辊温度控制在40~70℃,后辊在50~80℃,以优化混炼效果。对于门尼粘度较高或双烯含量较高的三元乙丙橡胶,混炼温度可以适当提高,时间也相应延长。

(2)三元乙丙橡胶/三元乙丙再生胶并用胶采用密炼机混炼能够在较短时间和较高温度下实现良好的混炼效果。三元乙丙橡胶具有高温热塑性,在密炼条件下,配合物和油剂更易于分散,继而获得均匀性较好的配合物。

三元乙丙橡胶/再生胶并用生产车用密封条时,建议采用二段混炼,一段混炼将生胶、填充剂、补强剂、软化剂等混合均匀;二段混炼E4LYY422时加入硫化体系,完成混炼过程。需要注意的是,三元乙丙橡胶/三元乙丙再生胶并用胶混炼后的挤出胶料一定要进行冷却,停放一段时间后析出气体,确保胶料致密性,避免连续硫化时起泡。

使用三元乙丙再生胶降低车用三元乙丙橡胶密封条生产成本时,混炼工艺至关重要,直接影响密封条的使用性能与寿命,一定要选择合适的混炼方法并严格控制混炼工艺参数,后续小编将继续与您分享三元乙丙橡胶与三元乙丙再生胶并用生产橡胶密封条硫化配方。

独家原创文章【商业授权】无书面授权禁止任何形式转载,摘抄、节选。关注鸿运橡胶:学习再生橡胶生产橡胶制品的工艺配方和原料的技术,帮您降低成本增加利润。