短纤维具有高定伸、耐切割、耐撕裂、耐刺穿、低生热、低压缩变形等特点,是再生胶制品生产中常用的骨架材质之一,赋予再生胶制品高强度、高模量。使用短纤维增强再生胶时,再生胶为连续相、短纤维为分散相,两相之间会形成界面层,只有橡胶基质、纤维与界面层达到一定性能要求时,短纤维才能够充分发挥补强作用。因此再生胶使用短纤维增强时需要注意三个实际问题:分散、粘合、取向。

1.短纤维在再生胶中的分散问题

在实际生产中,为保证短纤维能够在再生胶中迅速分散且使纤维受到最小的破坏,橡胶制品厂家必须进行一些准备工作。建议采取以下措施提高短纤维在再生胶中的分散性:

(1)胶乳-短纤维共沉预处理方法。

(2)胶浆-短纤维共沉法:将短纤维的水域分散体在搅拌下缓慢混到橡胶溶液中,分离得到短纤维的橡胶溶液,使用100℃水蒸气蒸发有机溶剂,得到预分散体。

(3)机械分散法:采用特殊的机械分散纤维束,再在搅拌情况下加到橡胶溶液中,真空干燥制得预处理的短纤维。

(4)干胶共混法:将少量橡胶和一定量润滑剂与大量短纤维均匀制成短纤维预分散体。

(5)使用粉体填料涂覆:使用配方中的炭黑或白炭黑等将短纤维混涂使纤维处于分离状态。

2.短纤维与再生胶之间界面层的粘合问题

再生胶制品使用短纤维增强时,界面层必须具有至少大于橡胶基体强度和模量的性能,否则界面层就会成为早期破坏点,起不到增强作用。将短纤维2ELYY419浸渍预处理,或者在橡胶配方中加入增粘剂,都可以提高短纤维与再生胶之间的粘合强度。在实际生产中,界面层结合对再生胶-纤维补强材料性能有重要影响,经预处理后的短纤维用于再生胶制品生产中,成品拉伸强度、撕裂强度更高。

3.短纤维在再生胶中的取向问题

短纤维的取向有三个方向,与压延方向一致的轴向(L)、与L处于同一平面并垂直于压延发向(T)以及垂直L-T平面的方向(Y)。再生胶混炼后,短纤维需要借助橡胶的黏性流动和炼胶机辊筒的剪切拉伸强度效应,利用压延、压出等工艺使短纤维定向排列。短纤维取向后,平行于纤维方向的拉伸强度大大超过垂直于纤维取向的拉伸强度。

再生胶混炼工艺影响取向,混炼过程中如果能够注意取向方向,对制取高度取向材料十分有利。在实际生产中,取向程度决定再生胶复合材料性能各向异性的程度。检测取向程度,最直观的方法就是光学显微镜和电子显微镜观测,或者辅以图像分析仪检测。使用短纤维补强的再生胶材料,对于拉伸强度、弯曲模量都是沿L方向比沿T方向大,耐磨性Y方向最好。

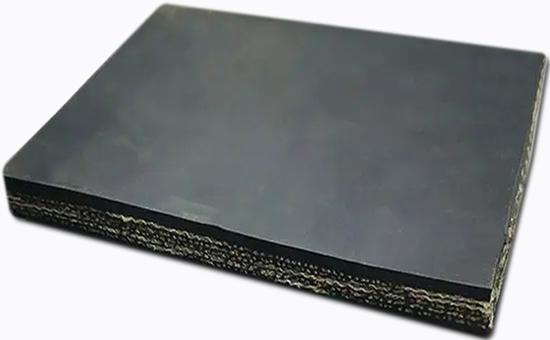

使用再生胶生产橡胶管、三角带、输送带、轮胎、密封件、防水片材、减震器等制品时,都有可能用到短纤维,比如三角带压缩层中使用5-20份短纤维可以明显提高三角带的横向刚度,具有较好的纵向挠性、较低的弯曲模量,明显提高三角带侧面摩擦力、提高传动效率,使用过程中不易打滑。深入了解短纤维在再生胶中的分散、粘合、取向问题,对提高再生胶制品综合指标、扩大再生胶应用范围意义重大,后期小编将继续与您讨论相关问题。

独家原创文章【商业授权】无书面授权禁止任何形式转载,摘抄、节选。关注鸿运橡胶:学习再生橡胶生产橡胶制品的工艺配方和原料的技术,帮您降低成本增加利润。