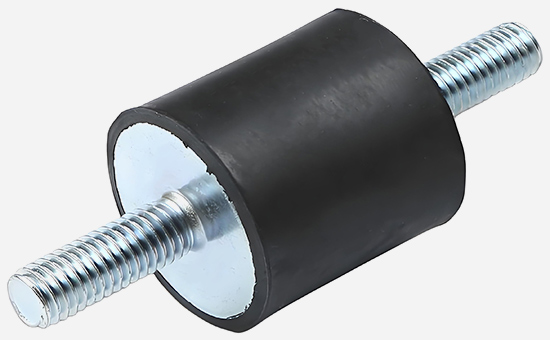

发动机减震器是连接发动机与底盘的关键部件,主要作用是利用自身的弹性变形来吸收和隔离发动机运转时产生的振动与噪声。橡胶发动机减震器一般以天然橡胶、乙丙橡胶、丁基橡胶、氯化丁基橡胶等为原料加工而成;适量掺用丁基再生胶可有效降低橡胶发动机减震器生产成本。

1.橡胶发动机减震器性能需求

发动机减震器是利用自身的弹性变形来吸收发动机产生的振动,让发动机的振动尽可能少地传递到底盘上,从而减轻发动机震动对底盘造成的影响。以橡胶为主要原料生产的发动机减震器具有重量轻、弹性好、耐磨损、吸收能力强等特点,所用胶料要求具备良好的减震性能,足够的机械强度和耐久性、合适的弹性与刚度、以及高阻尼性能。

2.橡胶发动机减震器掺用丁基再生胶硫化配方

(1)丁基橡胶 80份,丁基再生胶 20份,氧化锌 5份,炭黑N330 48份,环烷油 10份,促进剂CED 2份,促进剂DM 0.5份,硫黄 1.5份;合计 167份。

(2)丁基橡胶 70份,丁基再生胶 30份,氧化锌 5份,炭黑N330 45份,环烷油 21份,促进剂CED 2份,促进剂DM 0.5份,硫黄 1.7份;合计 175.2份。

(3)丁基橡胶 60份,三元乙丙橡胶 20份,丁基再生胶 20份,氧化锌 5份,硬脂酸 1份,炭黑N330 45份,炭黑N990 20份,环烷油 32份,促进剂M 0.4份,促进剂TMTD 1.2份,硫黄 1.2份;合计 205.8份。

3.橡胶发动机减震器掺用丁基再生胶配方设计

(1)丁基再生胶在橡胶发动机减震器中的掺用技巧

丁基再生胶保留了丁基橡胶基本性能特点,具有良好的气密性、耐热性、阻尼性,可与丁基橡胶、氯化丁基橡胶、三元乙丙橡胶等并用生产发动机减震器,有效降低原料成本,改善胶料加工工艺性能。

(2)发动机减震器掺用丁基再生胶硫化体系设计

硫化体系对橡胶减震器的刚度、阻尼系数、耐热性、耐疲劳性有较大影响,较高的硫化密度对提高阻尼性有利。

丁基橡胶与丁基再生胶并用生产发动机减震器时,常用硫黄促进剂体系或给硫体硫化体系。根据促进剂本身的位阻效果,加入促进剂DZ的胶料回弹值最低,损耗能量最大,阻尼性较好;加入促进剂M的胶料回弹值最大,损耗能量最小,阻尼性最差;老化后,加入DZ/CZ的胶料,高温长时间的加热条件下,回弹性增加,DZ/CZ热稳定性较差。

(3)发动机减震器掺用丁基再生胶补强填充体系设计

橡胶补强剂、填充剂是除橡胶之外影响胶料动态阻尼特性最显著的因素,与硫化的阻尼系数和模量有密切关系。

炭黑是发动机减震器中最常用的补强剂,粒径越小、比表面积越大,与橡胶分子链的结合越紧密,补强效果越好;小粒径炭黑会导致橡胶的滞后损耗增大;大粒径软质炭黑比表面积小,补强效果较弱,但弹性模量适中、回弹性高,可降低滞后损耗,适合减震器生产。使用硅烷偶联剂处理的云母粉,对拓宽丁基橡胶阻尼温度及频率区很有效。

使用丁基再生胶降低橡胶发动机减震器生产成本时,一定要根据实际需求选择合适的丁基再生胶,合理确定丁基再生胶的掺用比例,通过调整配方中硫化剂E5LYY13、促进剂、补强剂、填充剂等配合剂的品种与用量来调节减震器胶料物性指标,满足更多发动机减震器的性能要求,降低更多原料成本。

独家原创文章【商业授权】无书面授权禁止任何形式转载,摘抄、节选。关注鸿运橡胶:学习再生橡胶生产橡胶制品的工艺配方和原料的技术,帮您降低成本增加利润。