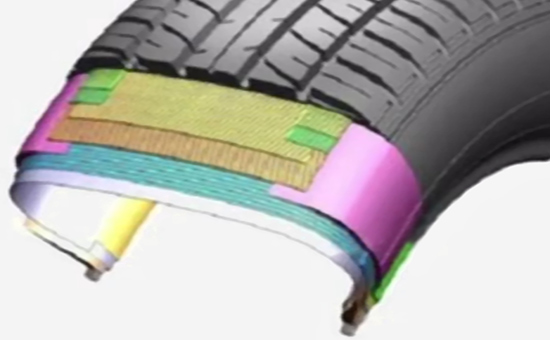

丁基再生胶具备优异的气密性、耐热性以及耐化学品性能,被广泛用于替代丁基橡胶制造汽车轮胎内胎、气密层等,降低成本。轮胎气密层对保持轮胎气压、确保轮胎正常使用至关重要,多使用气密性好的丁基橡胶、氯化丁基橡胶、溴化丁基橡胶等,合理使用丁基再生胶,可以在降低成本的同时进一步提高成品质量。

1.丁基再生胶在轮胎气密层中的掺用方式

丁基再生胶以废旧丁基内胎为原料,经过粉碎、脱硫等工艺制作完成,与其他橡胶相容性好,可单独使用或与丁基橡胶、氯化丁基橡胶、溴化丁基橡胶、天然橡胶等以合适比例并用制备轮胎气密层,比如丁基橡胶+丁基再生胶、氯化丁基橡胶+丁基再生胶、溴化丁基橡胶+丁基再生胶、氯化丁基橡胶+天然橡胶+丁基再生胶等。

2.氯化丁基橡胶/丁基再生胶生产无内胎轮胎气密层胶料硫化配方

氯化丁基橡胶 56份,丁基再生胶 44份,氧化锌 4份,氧化镁 0.8份,硬脂酸 1份,防老剂D 1份,炭黑N660 34份,环烷油 12份,促进剂DM 0.8份,促进剂TMTD 0.16份,硫黄 1.6份;合计:155.36份。

3.丁基再生胶生产轮胎气密层胶料的技巧

(1)配方设计:丁基再生胶与其他品种橡胶并用制备轮胎气密层胶料时,多使用硫黄-促进剂体系,比如基于氧化锌的噻唑类硫化体系,或烷基苯酚二硫化物E4LYY430体系,获得良好的粘接性能和屈挠性能。使用通用炭黑如N660或N326与重钙、陶土并用,必要时添加高耐磨炭黑,提高气密性和耐屈挠性;快压出炭黑可改善加工性能,提高定伸应力,降低硬度和生热。添加酚醛树脂或烃类树脂,提高丁基再生胶胶料的黏性和成型粘接性。

(2)生产工艺

混炼工艺:适当增大混炼时炼胶容量,严格控制混炼排胶温度,确保胶料均匀分散。

压延工艺:胶料压延前需充分预热,确保压延后的气密层均匀性。

轮胎气密层胶料生产中合理使用丁基再生胶,硫化胶的物理性能(如拉伸性能、撕裂强度)保持良好,耐热氧老化性能、气密性优异。丁基再生胶的掺用能够改善轮胎气密层胶料粘辊性,提高撕裂强度、减少动态压缩热积聚,改善胶料的混炼和硫化工艺,提升成品的耐用性。后续小编将继续与您讨论丁基再生胶在不同使用场合的无内胎轮胎气密层生产硫化配方。

独家原创文章【商业授权】无书面授权禁止任何形式转载,摘抄、节选。关注鸿运橡胶:学习再生橡胶生产橡胶制品的工艺配方和原料的技术,帮您降低成本增加利润。