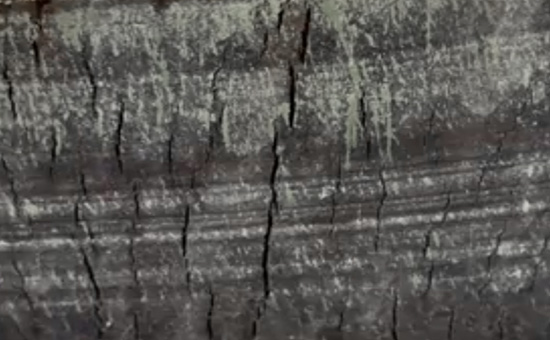

橡胶在动态拉伸、压缩、剪切或弯折作用下,结构与性能发生变化即为“疲劳”,橡胶耐疲劳性的目的在于能够持久地保持其原设计的物理机械性能。使用再生胶生产橡胶制品时,提高胶料耐疲劳性可以明显延长橡胶制品使用寿命,再生胶制品厂家可以通过调整橡胶硫化体系、填充体系、软化体系、防老体系中配合剂的品种与用量来提高再生胶耐疲劳性能。

1.提高再生胶耐疲劳性如何设计硫化体系

硫化体系是影响再生胶耐疲劳性的关键因素。再生胶制品配方中选择合适的硫化剂和促进剂,可以显著提高硫化胶的耐疲劳性能。一般情况下,使用过氧化物硫化体系硫化的再生胶相比硫黄硫化体系硫化的胶料耐疲劳性好。适当增加交联剂用量,交联密度增加,再生胶耐疲劳老化性能有所提高。

2.提高再生胶耐疲劳性如何设计补强填充体系

补强填充体系对再生胶的耐疲劳性有重要影响。炭黑作为常用的补强剂,其结构度和比表面积对橡胶的耐疲劳性能有显著影响。结构度较高的炭黑能够在炭黑粒子周围产生较多的稠密橡胶相E4LYY65,从而提高硫化胶的耐疲劳破坏性;粒子适中的软炭黑耐疲劳性好。白色填料中,再生胶使用白炭黑填充,可以提高胶料耐疲劳老化性能。

对于与橡胶没有亲和性的填料来说,惰性填料的粒径越大,填充量越大,再生胶硫化胶的耐疲劳性越差。设计再生胶制品补强填充体系时,应考虑填料的类型、用量和粒径,以及它们与再生胶的相容性,提高再生胶耐疲劳性。

3.提高再生胶耐疲劳性如何设计软化增塑体系

软化增塑剂可以降低再生胶的硬度和粘度,改善加工性能,但同时也可能影响耐疲劳性。选择软化点高的软化增塑剂,可以提高耐疲劳寿命;反应型软化增塑剂能够增强橡胶分子的松弛特性,使拉伸结晶更容易,从而提高耐疲劳破坏性。设计再生胶软化增塑体系时,应尽量减少软化剂用量,考虑软化增塑剂与再生胶的相容性和反应性,提高耐疲劳破坏性。

4.提高再生胶耐疲劳性如何设计防老体系

防老剂在提高再生胶耐疲劳性方面起着重要作用。防老剂可以防止再生胶在疲劳过程中发生氧化降解,从而延长疲劳寿命。选择合适的防老剂,如芳基烷基和二烷基对苯二胺类防老剂,可以提高防护效果。防老剂的防护效果还与硫化体系有关,对再生胶硫黄硫化胶的防护效果最好。设计防老体系时,应考虑防老剂的类型、用量和与再生胶的相容性,以及最终产品的应用环境,提高再生胶耐疲劳性。

再生胶制品生产中,合理设计硫化体系、补强填充体系、软化增塑体系和防老体系,可以有效提高再生胶的耐疲劳性,降低成本,扩大再生胶在高性能橡胶制品中的应用范围。

独家原创文章【商业授权】无书面授权禁止任何形式转载,摘抄、节选。关注鸿运橡胶:学习再生橡胶生产橡胶制品的工艺配方和原料的技术,帮您降低成本增加利润。