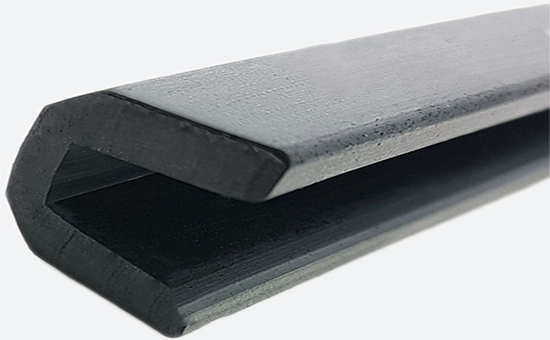

三元乙丙再生橡胶具备优异的耐热性、耐臭氧性、耐候性,可单独使用或与三元乙丙橡胶并用生产高硬度橡胶制品,有效降低原料成本与生产能耗。在实际生产中,炭黑是提高橡胶制品硬度的主要原料,但大量使用炭黑会导致混炼和加工困难。如何设计以三元乙丙再生胶为主要原料的高硬度EPDM胶料配方,实现硬度与加工性能的平衡?

1.橡胶原料选择

与三元乙丙橡胶相比,三元乙丙再生胶的加工性能更好。三元乙丙再生胶与乙丙原胶并用制备高硬度胶料时,建议选择低门尼生胶,保证在不加或少加软化剂的情况下,大量填充炭黑能够保持较低的胶料黏度和良好的加工性能。选择三元乙丙橡胶时还需要注意生胶的乙烯含量和二烯烃含量。

乙烯含量是影响三元乙丙橡胶硬度的关键因素,一般控制在60%~70%之间,以平衡硬度和加工性能。高硬度三元乙丙橡胶制品建议选择二烯含量应适中的EPDM生胶,过高的二烯含量可能导致加工性能下降和焦烧风险,而过低则影响胶料的回弹性。

2.高硬度三元乙丙再生橡胶制品硫化体系设计要点

高硬度三元乙丙再生橡胶胶料一般要求硫化体系应具有较好的加工安全性,选择与二烯烃含量相匹配,加工安全性更高。如果 EPDM 中二烯烃含量较低,可能需要选择不依赖于二烯烃交联点的硫化体系,如过氧化物硫化体系。如果二烯烃含量较高,则可以选择硫磺 - 促进剂硫化体系。

设计高硬度三元乙丙再生橡胶胶料配方硫化体系还需要考虑胶料硫化后的物理性能、耐热性、耐老化性等性能指标,以及加工工艺的便利性。

3.高硬度三元乙丙再生橡胶制品补强体系设计要点

提高三元乙丙再生橡胶硬度,建议选择中补强性或中低补强性的炭黑作为补强剂,或者将补强性高低不同的炭黑进行并用,通过大量填充的办法来获得高的胶料E4LYY312硬度,可以在保持胶料硬度的同时,获得较好的回弹性和较低的压缩永久变形。虽然高补强性炭黑增硬效果明显,但胶料黏度的过快增张和生热的加大会对高硬度胶料的加工带来困难,因此不推荐高硬度三元乙丙再生橡胶制品使用这类炭黑填充。

4.高硬度三元乙丙再生橡胶制品软化体系设计要点

在保证三元乙丙再生橡胶硬度的前提下,为了赋予胶料更好的弹性,建议适量使用软化剂,但用量不宜过多,在某些配方中甚至可以不添加软化剂。

以三元乙丙再生胶为主要原料制备高硬度胶料时,需要平衡胶料硬度与加工性能之间的关系,因此有些配方中可以适量使用加工助剂,如 WB212、Aflux42、FL、PE 蜡和凡士林等,可降低胶料黏度,提高在金属表面的润滑性和流动性,降低功率消耗和生热。

对于硬度要求超过85的制品,可以使用增硬剂,比如:与高硫黄用量的 NR、SBR 或液体聚丁二烯橡胶并用;与聚乙烯、聚丙烯、高结晶度的乙烯 - 辛烯共聚物等热塑性聚合物并用;与高苯乙烯含量的 SBR 树脂(HS - SBR)并用;与含有固化剂(促进剂 H)的热固性酚醛树脂(PF)并用;采用过氧化物与高含量活性助剂并用的体系。

设计高硬度三元乙丙再生橡胶制品配方,需要综合考虑生胶的选择、乙烯和二烯含量的控制、补强剂和软化剂的用量、加工助剂、增硬剂的使用等,后续继续与您讨论相关问题。

独家原创文章【商业授权】无书面授权禁止任何形式转载,摘抄、节选。关注鸿运橡胶:学习再生橡胶生产橡胶制品的工艺配方和原料的技术,帮您降低成本增加利润。