橡胶密封制品主要用于各种机械装置中,起到良好的密封作用,在静止或运动状态下防止流体介质的泄漏,防止外界灰尘、泥沙等杂质进入密封机构内部。再生胶作为替代高价原胶的新型原料,用于橡胶密封制品的生产中可以有效降低原料成本。使用再生胶生产各类橡胶密封制品,硫化是重要的生产工序之一,那么再生胶密封制品进行硫化的目的是什么?如何设计硫化参数?

1.再生橡胶密封制品进行硫化的目的

硫化是橡胶中加入硫化剂和促进剂等交联助剂,在一定的温度压力条件下,使线型大分子转变为三维网状结构的过程,使具有塑性的半成品混炼胶变成具有弹性、低变形的硫化产品,显著提高橡胶的拉伸强度、耐磨性和弹性,增强橡胶的耐老化性能和耐化学腐蚀性能;使制品具有一定的形状和规定尺寸精度,再生胶密封件在使用时不易变形。

2.再生橡胶密封制品硫化温度设置

橡胶硫化过程中,硫化温度可以软化胶料、促进胶料流动;提高硫化化学反应活化能,促进硫化交联;对橡胶及配合剂(如活化剂、促进剂、硫化剂)进行活化,产生交联,形成三维网状结构。使用再生胶E4LYY813生产橡胶密封制品时,随胶种和配方的不同,硫化温度不同。一般天然乳胶再生胶生产密封制品时,硫化温度在150℃左右;丁腈橡胶采用过氧化物硫化时,硫化温度可达180℃,其他硫化体系硫化温度在170℃以下。

再生橡胶密封制品硫化时,硫化温度过高会导致橡胶分子链断裂或分解;温度过低,硫化速度慢,生产效率低。胶料焦烧时间短,固化时间快,影响胶料的流动性和粘合性,易出现缺胶、焦痕、接头不良、尺寸超差、废边过厚等质量问题。

3.再生橡胶密封制品硫化压力设置

硫化压力可闭合模具,使胶料流动充满模型,材质致密,使再生橡胶复合密封件各部位粘合紧密,形成整体;使密封件花纹清晰,尺寸符合要求;适当的硫化压力可以挤出胶料中气体,使橡胶密封制品表面光滑。

使用再生胶生产的厚制品、高硬度制品和异型结构产品需要较大的压力,通常模压制品的型腔压力在7-25MPa之间,压力过大不仅造成浪费还易损坏设备和模具;压力过小,影响再生橡胶密封制品的尺寸精度和材料的致密性,进而影响密封制品的物理性能。

4.再生橡胶密封制品硫化时间设置

橡胶硫化是需要在一定的时间内进行的,硫化时间是保证硫化反应进行,使再生橡胶密封制品达到正硫化状态的重要参数,尤其是厚制品。再生胶密封制品硫化时间取决于胶料配方、产品性质、厚度、胶料的硫化体系、用胶量和硫化温度。通常温度每升高10℃,硫化时间减少一半。

再生胶密封制品在硫化过程中,硫化时间过长会产生过硫,胶料物理性能下降,尤其是热撕裂性能变差;硫化时间过短则容易出现欠硫、粘模等质量问题。

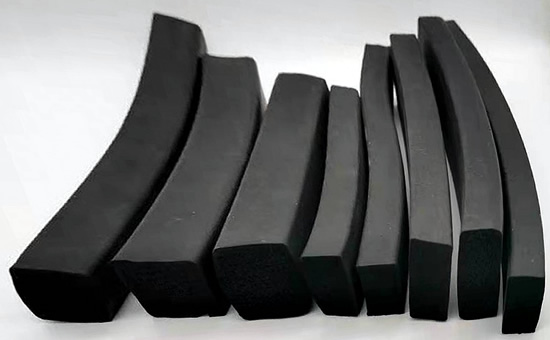

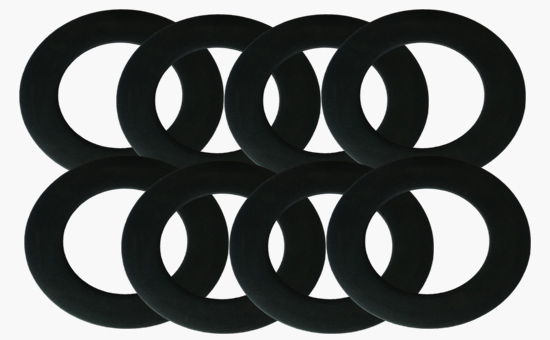

橡胶密封制品是橡胶制品中的一个大类,比如密封圈、密封条、密封垫、油封、皮碗等。在使用再生胶生产密封制品时,合理设置硫化参数,可以在降低密封制品原料成本的同时进一步提高成品性能,满足更多需求。

独家原创文章【商业授权】无书面授权禁止任何形式转载,摘抄、节选。关注鸿运橡胶:学习再生橡胶生产橡胶制品的工艺配方和原料的技术,帮您降低成本增加利润。