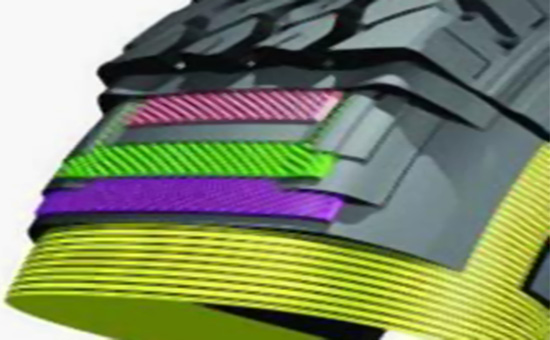

混炼是再生橡胶制品加工过程中的重要环节,是将生胶与各种配合剂(如填充剂、增塑剂、硫化剂、促进剂、防老剂等)在一定的温度和压力条件下,通过机械剪切和搅拌作用混合均匀,制成具有一定性能和可塑性的胶料的过程。再生胶混炼前,对配合剂进行适当处理,能够使配合剂均匀分散在橡胶中,有效提高混炼效果。

再生橡胶混炼前,不符合技术要求的配合剂都必须预先进行加工,主要包括固体配合剂的粉碎、粉状配合剂的干燥和筛选、黏性配合剂的熔化和过滤、液体配合剂的脱水和过滤等。

1.粉碎

再生橡胶制品配方中的块状或粗粒状配合剂在混炼前需要粉碎、磨细,便于在胶料中进行分散;配合剂的粉碎程度应根据其性质来决定,如硬脂酸、石蜡应不大于10克,沥青则不应粉碎过细,否则会造成熔化或粘连。橡胶配合剂常用的粉碎设备有盘式粉碎机、球磨机和锤式破碎机等;不同配合剂粉碎方法不同,比如沥青、松香等块状配合剂常用锤式破碎机粉碎。

2.干燥

再生胶制品配合中含水量较大的配合剂在混炼前需要进行干燥处理,配合剂中含水量过大,配合剂容易结团、筛选困难、硫化胶易产生气泡。因此再生胶混炼前E4LYY718必须对这类配合剂进行干燥处理,可采用各种不同的干燥设备如干燥室、真空干燥箱、烘箱或螺旋式干燥机等;去除或减少配合剂中的水分及低挥发性杂质,多在专门的加温室或干燥器中进行加热干燥。

熔点较低的硫黄、促进剂和防老剂等配合剂进行干燥时,干燥温度应比其熔点低25-40℃,以免熔融结块。硫黄干燥时,建议先将其薄薄地铺在干燥盘中,然后在35-45℃下进行干燥;去除硫黄中的水分和亚硫酸。无机矿质填料类的干燥温度可在80℃以上。配合剂的干燥程度应根据其水分含量来控制。一般含水率应控制在1.5%以下。

3.筛选

筛选可以除去混夹在配合剂中的砂粒、木屑和配合剂本身的大颗粒等机械杂质,这类杂质混入橡胶中不仅会降低再生胶硫化胶的物理机械性能,还会在生产和使用过程中损害设备等,甚至引起人身事故。再生胶配合剂可用振动筛、鼓式筛选机或螺旋式筛选机进行筛选;筛选机的主要部件是筛网;根据胶料的用途,配合剂可用不同筛孔规格的筛子进行筛选。

4.熔化、过滤和蒸发(脱水)

再生胶制品生产中使用熔点较低的固体软化剂以及黏度较大的液体软化剂,建议进行加热熔化或通过加热来降低黏度,然后用专门的筛网过滤除去机械杂质;过滤应在熔化或加热后趁热进行。如果液体配合剂中的水分含量超过规定的技术标准,需要进行专门的加热再蒸发脱水。

5.母炼胶和膏剂的制备

将炭黑、促进剂、着色剂等制成母炼胶或膏剂,或者将氧化锌、硫黄、促进剂、着色剂等制成母炼胶使用,可以促进配合剂均匀分散,防止结团,减少在混炼过程中飞扬损失,改善混炼加工环境。母炼胶的制造是在炼胶机上进行的。制造时按一定比例将所用配合剂和生胶在炼胶机混炼均匀即可。

使用再生胶生产橡胶制品时,混炼胶性能直接影响后续加工过程以及成品使用性能,一定要提前对配合剂进行适当处理。后续小编将与您分享再生胶及配合剂混炼特性及混炼工艺要点。

独家原创文章【商业授权】无书面授权禁止任何形式转载,摘抄、节选。关注鸿运橡胶:学习再生橡胶生产橡胶制品的工艺配方和原料的技术,帮您降低成本增加利润。